造成加工误差的原因很多,而且误差的阶段和程度也各不相同。加工前的加工工具和加工设备的误差有可能导致早期加工误差的增加;加工中尺寸定位操作的误差会导致整个加工过程中的成品失效;加工夹具误差、加工夹具误差导致的误差往往是细微的。这些误差原因给机械加工的高精度加工带来了很大的问题。接下来,将逐一分析这些错误原因。

(1)机床在加工过程中的误差相对容易被忽略。一旦机床出现误差,在长期的加工过程中,由机床引起的误差会越来越大,终会导致机械加工产品的严重失效。一个方面是加工前对加工刀具的不规范选择。整个加工设备在加工前都有一定的严格规范。对于高精度的加工工具,有更严格的规范。但是,在实际操作过程中,工作人员可能忽视了加工刀具的标准选择,没有对加工刀具的选择给予应有的重视,缺乏细致严谨的加工刀具检验,或者忽视了相应的加工刀具修正,这终导致了加工工具的不规范,加工后的误差直接导致机械产品加工失败,这是机械加工中的一大漏洞。另一个个方面是加工工具的维护和检查。一般来说,加工工具一开始就符合规范。然而,更容易被忽视的是加工工具的使用损耗和使用寿命。每种加工刀具都有其特定的机床使用寿命,在每一加工过程中,机床都会有不同程度的磨损。虽然这些磨损看起来微不足道,但这些加工磨损却是提高加工精度的巨大障碍。这些磨损损失实际上会引起大量的操作误差,终导致加工过程中的重大误差,从而完全影响到加工精度的提高。因此,有必要加强对机床的维护,提高机床的精度。第三个方面是加工工具的阶段性检验。加工刀具的检验有时只集中在加工前的检验,而忽视了加工后的磨损检验。这不利于加工过程的连续性,因此需要注意对加工刀具的定期检查。

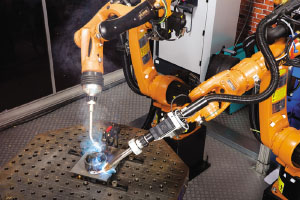

(2)机械加工过程中加工设备的误差也是终误差的重要组成部分。加工设备中常见的问题一般是加工机床。在实际的机械加工过程中,大多数被加工的零件都是在机床上操作时被放置在加工过程中的,加工机床有时也会影响被加工零件的精度。在许多情况下,加工设备的加工疲劳和磨损问题称为正常现象。这种磨损或设备维护问题有时被忽视。由误差引起的损伤程度是非常大的。与加工工具相比,一些加工企业会安排对加工机床进行定期检查,并进行维修或更新,但也有一些企业会选择使用它来节约成本。这对整个机械加工过程非常不利,机械加工的高精度要求更是无从谈起。

(3)机械加工过程中加工定位的操作误差是一个人工误差问题。在实际加工操作中,加工定位所要求的精度有时很难完全达到,或者原定位与加工在实际操作中存在较大差异,从而会引起一系列机械加工误差。有时手工操作难免会有疏漏,所以有必要在加工的各个阶段加强对产品的检验和控制,对每一处发现错误的地方及时进行补救,或者对机械加工的后续发展做出改变,以促进产品的稳定发展机械加工,为高精度机械加工准备更好的条件和基础。

(4)加工过程中的夹具也是加工过程中的重要工具,其产生误差的可能性很大。